دھات کی سطحوں کے علاج کے لیے لیزر کی صفائی اور اچار دو مختلف طریقے ہیں۔ لیزر کلیننگ ایک دھاتی سطح کے علاج کا عمل ہے جس میں لیزر جنریٹر کے ذریعے خارج ہونے والے لیزر بیم کو استعمال کیا جاتا ہے تاکہ زنگ، پٹی پینٹ، اور کوٹنگز کو ہٹانے کے لیے اعلی توانائی پیدا کی جا سکے۔ اچار ایک علاج کا طریقہ ہے جو دھاتوں کی سطحوں سے زنگ، داغ، نجاست یا آلودگی کو دور کرنے کے لیے استعمال ہوتا ہے۔

اچار

اچار والی شیٹ کو خام مال کے طور پر اعلیٰ معیار کی ہاٹ رولڈ شیٹ سے بنایا جاتا ہے، اور آکسائیڈ کی تہہ کو اچار بنانے والے یونٹ کے ذریعے ہٹایا جاتا ہے، تراش لیا جاتا ہے اور مکمل کیا جاتا ہے۔ پلیٹوں کے درمیان درمیانی مصنوعات، سطح کے معیار اور استعمال کی ضروریات کو یقینی بنانے کی بنیاد پر، صارفین کو مؤثر طریقے سے خریداری کی لاگت کو کم کرنے کے قابل بناتی ہے۔

اچار کی چادروں کے فوائد

1. سطح کا معیار اچھا ہے، کیونکہ سطح کا آئرن آکسائیڈ پیمانہ ہاٹ رولڈ پکلنگ پلیٹ سے ہٹا دیا جاتا ہے، جو اسٹیل کی سطح کے معیار کو بہتر بناتا ہے اور ویلڈنگ، تیل لگانے اور پینٹنگ میں سہولت فراہم کرتا ہے۔

2. اعلی جہتی درستگی، چپٹی ہونے کے بعد، پلیٹ کی شکل کو ایک خاص حد تک تبدیل کیا جا سکتا ہے، اس طرح ناہمواری کے انحراف کو کم کیا جا سکتا ہے۔

3. سطح کی تکمیل کو بہتر بناتا ہے اور ظاہری شکل کو بڑھاتا ہے۔

ایپلی کیشنز

یہ کہا جا سکتا ہے کہ اچار والی شیٹ کولڈ رولڈ شیٹ اور ہاٹ رولڈ شیٹ کے درمیان ایک سرمایہ کاری مؤثر پروڈکٹ ہے۔ اس میں آٹوموٹو انڈسٹری، مشینری کی صنعت، ہلکے صنعتی آلات اور مختلف اشکال کے سٹیمپنگ حصوں جیسے کہ بیم، سب بیم، رمز، سپوکس، کیریج پینلز، پنکھے، کیمیکل آئل ڈرم، ویلڈڈ پائپ، الیکٹریکل میں ایپلی کیشنز کی ایک وسیع رینج موجود ہے۔ الماریاں، باڑ، لوہے کی سیڑھی وغیرہ، مارکیٹ کے وسیع امکانات رکھتے ہیں۔ ذیل میں ہم اچار کے عمل کے تکنیکی عمل کو متعارف کرائیں گے۔

اچار کا اصول

اچار ایک سطحی عمل ہے جو عام طور پر پری فلمنگ کے ساتھ مل کر سٹیل کی سطح پر پیمانے اور زنگ کو دور کرنے کے لیے تیزابی محلول کا استعمال کرتا ہے۔ عام طور پر، ورک پیس کو دھات کی سطح پر آکسائیڈز اور دیگر فلموں کو ہٹانے کے لیے سلفیورک ایسڈ جیسے کیمیائی محلول میں ڈبو دیا جاتا ہے، جو الیکٹروپلاٹنگ، تامچینی، رولنگ اور دیگر عملوں کا پری ٹریٹمنٹ یا انٹرمیڈیٹ ٹریٹمنٹ ہے۔ گیلی صفائی کے نام سے بھی جانا جاتا ہے۔

اچار بنانے کے عمل میں بنیادی طور پر ڈپنگ اچار کا طریقہ، اسپرے اچار کا طریقہ اور تیزاب پیسٹ زنگ ہٹانے کا طریقہ شامل ہے۔

استعمال ہونے والے تیزاب زیادہ تر سلفیورک ایسڈ، ہائیڈروکلورک ایسڈ، فاسفورک ایسڈ، نائٹرک ایسڈ، کرومک ایسڈ، ہائیڈرو فلورک ایسڈ اور مخلوط تیزاب ہیں۔

عمل کا بہاؤ

دھاتی حصوں پر لٹکانا → کیمیکل ڈیگریزنگ (روایتی الکلائن کیمیکل ڈیگریزنگ یا سرفیکٹنٹ ڈیگریزنگ) → گرم پانی کی دھلائی → بہتے پانی کی دھلائی → اچار کا پہلا مرحلہ → پانی سے دھلائی جیسا کہ: کیمیکل کلرنگ → ری سائیکلنگ → بہتے ہوئے پانی کی دھلائی → سختی کا علاج → دھونا → بند ہونے والا علاج → دھونا → خشک کرنا → ختم)۔

عام نقائص

آئرن آکسائیڈ اسکیل انٹروژن: آئرن آکسائیڈ اسکیل انٹروژن سطح کی خرابی ہے جو گرم رولنگ کے دوران بنتی ہے۔ اچار کے بعد، یہ اکثر سیاہ نقطوں اور پٹیوں کی شکل میں دبایا جاتا ہے، سطح کھردری ہوتی ہے، عام طور پر ہاتھ کا احساس ہوتا ہے، اور وقفے وقفے سے یا شدت سے ظاہر ہوتا ہے۔ یہ اکثر نامکمل حرارتی عمل، ڈیسکلنگ کے عمل اور اچار کے رولنگ کے عمل کی وجہ سے ہوتا ہے۔

آکسیجن اسپاٹ (سطح کی زمین کی تزئین کی پینٹنگ): اس سے مراد ڈاٹ نما، لکیری یا گڑھے جیسی ظاہری شکل ہے جو ہاٹ رولڈ اسٹیل کی سطح پر آئرن آکسائیڈ اسکیل کے دھونے کے بعد رہ جاتی ہے۔ رولنگ کو میٹرکس میں دبایا جاتا ہے، جو اچار کے بعد نمایاں ہوتا ہے۔ یہ ظاہری شکل پر ایک خاص اثر ہے، لیکن کارکردگی کو متاثر نہیں کرتا.

میکولر: پیلے رنگ کے دھبے جزوی یا پورے بورڈ کی سطح پر نمودار ہوتے ہیں، جنہیں تیل لگانے کے بعد ڈھانپ نہیں سکتا، جو مصنوعات کے معیار اور ظاہری شکل کو متاثر کرتا ہے۔ اس کی بنیادی وجہ یہ ہے کہ اچار کے ٹینک کے بالکل باہر پٹی کی سطح کی سرگرمی زیادہ ہے، کلی کرنے والا پانی عام طور پر پٹی کو دھونے میں ناکام رہتا ہے، رینس ٹینک کی سپرے بیم اور نوزل مسدود ہیں، اور زاویے برابر نہیں ہیں۔

زیر اچار: پٹی کے اسٹیل کی سطح پر لوہے کے آکسائیڈ کے مقامی ترازو ہوتے ہیں جو صاف اور ناکافی طور پر ہٹائے جاتے ہیں، اور پلیٹ کی سطح بھوری رنگ کی سیاہ ہوتی ہے، جس میں مچھلی کے ترازو یا افقی پانی کی لہریں ہوتی ہیں۔ اس کا تیزاب کے عمل سے کچھ لینا دینا ہے، بنیادی طور پر اس لیے کہ تیزاب کا ارتکاز ناکافی ہے، درجہ حرارت زیادہ نہیں ہے، پٹی بہت تیزی سے چلتی ہے، اور پٹی کو تیزاب میں نہیں ڈبویا جا سکتا۔

زیادہ اچار: پٹی کے اسٹیل کی سطح اکثر گہرے سیاہ یا بھوری سیاہ ہوتی ہے، جس میں بلاک، فلیکی کالے دھبے یا میکولر ہوتے ہیں، اور پلیٹ کی سطح عام طور پر کھردری ہوتی ہے۔ وجہ انڈر پکلنگ کے برعکس ہے۔

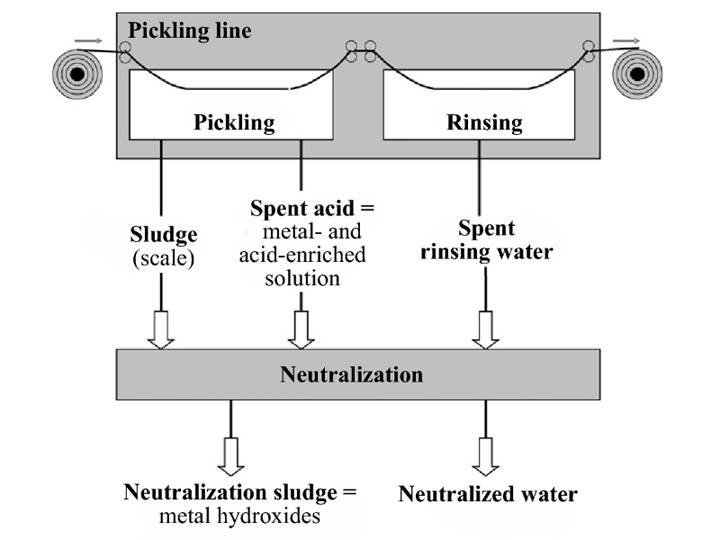

ماحولیاتی آلودگی

پیداواری عمل میں اہم آلودگی ہر سطح پر پانی کی دھلائی کے عمل سے پیدا ہونے والا گندا پانی، سینڈ بلاسٹنگ کے عمل سے پیدا ہونے والی دھول، اچار کے عمل سے پیدا ہونے والا ہائیڈروجن کلورائیڈ ایسڈ مسسٹ، اور اچار سے پیدا ہونے والا فضلہ، کلی، فاسفٹنگ، غیر جانبداری اور زنگ سے بچاؤ کے عمل۔ ٹینک مائع، فضلہ کی باقیات، فضلہ فلٹر عنصر، خام مال کے خالی بیرل اور پیکیجنگ فضلہ، وغیرہ۔ اہم آلودگی ہائیڈروجن کلورائیڈ، پی ایچ، ایس ایس، سی او ڈی، بی او ڈی؟، امونیا نائٹروجن، پیٹرولیم وغیرہ ہیں۔

لیزر کی صفائی

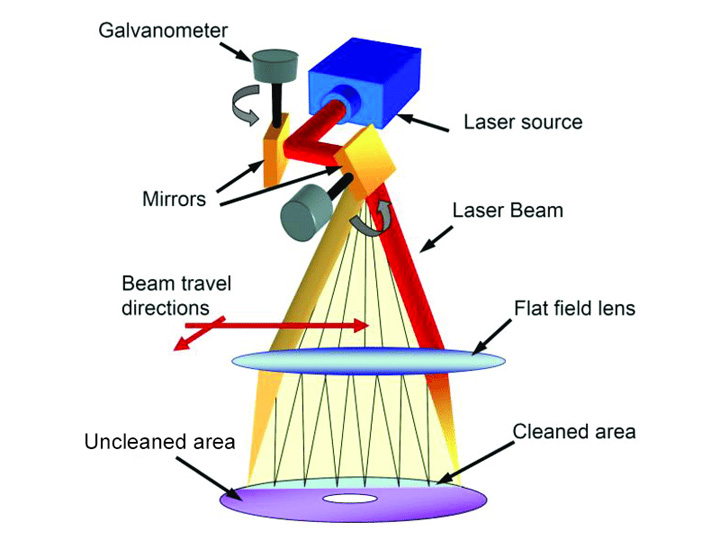

صفائی کا اصول

لیزر کلیننگ مشینچیز کی سطح کو گھسنے کے لیے لیزر توانائی کا استعمال کرنا ہے۔ مادے میں موجود الیکٹران تقریباً 100 فیمٹو سیکنڈز کے لیے توانائی کی کمپن جذب کرتے ہیں، اور مواد کی سطح پر پلازما پیدا کرتے ہیں۔ 7-10 پکوسیکنڈز کے بعد، الیکٹران کی توانائی جالی میں منتقل ہو جاتی ہے اور جالی ہلنا شروع ہو جاتی ہے۔ پکوسیکنڈ کے بعد، آبجیکٹ میکرو درجہ حرارت پیدا کرنا شروع کر دیتا ہے، اور لیزر کے ذریعے شعاع کرنے والا مقامی مواد گرم ہونا، پگھلنا اور بخارات بننا شروع کر دیتا ہے، تاکہ صفائی کا مقصد حاصل کیا جا سکے۔

صفائی کا عمل اور اثر

اچار کے طریقہ کار کے مقابلے میں، لیزر کی صفائی کا نظام بہت آسان ہے، کسی پری ٹریٹمنٹ کی ضرورت نہیں ہے، اور تیل کو ہٹانے، آکسائڈ کی تہہ کو ہٹانے اور زنگ کو ہٹانے کا کام ایک ہی وقت میں کیا جا سکتا ہے۔ روشنی کو جانے دینے کے لیے بس ڈیوائس کو آن کریں، پھر اسے صاف کریں۔

لیزر کی صفائی کا نظام Sa3 سطح کی اعلی ترین صنعتی صفائی کی سطح تک پہنچ سکتا ہے، مواد کی سطح کی سختی، ہائیڈرو فیلیسیٹی اور ہائیڈروفوبیسیٹی کو تقریباً کوئی نقصان نہیں پہنچا۔ یہ اچار سے زیادہ مکمل ہے۔

فوائد اور نقصانات

عمل کے بہاؤ اور آپریشن کے تقاضے

ایک درجن سے زیادہ عمل کے ساتھ اچار کے آلے کے مقابلے میں، لیزر کلینر نے سب سے آسان عمل حاصل کیا ہے اور بنیادی طور پر ایک قدم حاصل کیا ہے۔ صفائی کے وقت اور مادی نقصان کو بہت کم کرتا ہے۔

اچار لگانے کے طریقہ کار کے آپریشن کے عمل پر سخت تقاضے ہوتے ہیں: زنگ کو ہٹانے کے معیار کو یقینی بنانے کے لیے ورک پیس کو مکمل طور پر کم کرنا چاہیے۔ زیادہ تیزابیت کی وجہ سے ورک پیس کو زنگ آلود ہونے سے روکنے کے لیے اچار کے محلول کی حراستی کو کنٹرول کیا جاتا ہے۔ درجہ حرارت کو عمل کی وضاحتوں کے مطابق کنٹرول کیا جاتا ہے تاکہ ورک پیس کو پہنچنے والے نقصان سے بچا جا سکے اور سامان سنکنرن کا سبب بنتا ہے۔ اچار کا ٹینک آہستہ آہستہ کیچڑ جمع کرتا ہے، جو ہیٹنگ پائپ اور دیگر کنٹرول ڈیوائسز کو روکتا ہے، اور اسے باقاعدگی سے ہٹانے کی ضرورت ہوتی ہے۔ اس کے علاوہ، اچار کے وقت، انجکشن کے دباؤ، آپریشن کے پھٹنے، اخراج کا سامان وغیرہ پر توجہ دینا ضروری ہے۔

لیزر کی صفائی ابتدائی مرحلے میں پیرامیٹرز کو ترتیب دینے کے بعد بیوقوف کی طرح آپریشن یا یہاں تک کہ خودکار بغیر پائلٹ آپریشن کا احساس کر سکتی ہے۔

صفائی کا اثر اور ماحولیاتی آلودگی

مضبوط صفائی کے اثر کے علاوہ، لیزر کی صفائی کا نظام بھی زیادہ غلطی رواداری کا فائدہ ہے.

آکسیجن میکولر، لالی اور کالا پن اکثر اچار کے طریقہ کار کے آپریشن میں غلطیوں کی وجہ سے ہوتا ہے، اور مسترد ہونے کی شرح زیادہ ہوتی ہے۔

واٹر ڈراپ لیزر تجربہ ثابت کرتا ہے کہ اگر لیزر کی صفائی سپر سیچوریٹڈ ہو تب بھی اس میں ایک مضبوط دھاتی چمک ہوتی ہے، اور یہ ہائیڈرو آکسائیڈ اور دیگر آلودگی پیدا نہیں کرتا، جو کہ اگلے پروسیسنگ طریقوں جیسے کہ ویلڈنگ کو متاثر نہیں کرے گا۔

لیزر کی صفائی کے پورے عمل میں کوئی ماحولیاتی آلودگی نہیں ہو گی جیسے فضلہ مائع اور سلیگ، جو کہ صفائی کا سبز ترین طریقہ ہے۔

یونٹ لاگت بمقابلہ تبادلوں کی لاگت

اچار بنانے کے آلے کو استعمال کی جانے والی اشیاء کے طور پر کیمیکلز کی ضرورت ہوتی ہے، اس لیے یونٹ کی لاگت سامان کی قدر میں کمی + استعمال کی اشیاء کی قیمت پر مشتمل ہوتی ہے۔

لیزر کلیننگ مشین کو سامان خریدنے کے علاوہ کسی اور استعمال کی ضرورت نہیں ہے۔ یونٹ لاگت سامان کی فرسودگی ہے۔

لہذا، صفائی کا پیمانہ جتنا بڑا ہوگا اور سال جتنے لمبے ہوں گے، لیزر کی صفائی کی یونٹ لاگت اتنی ہی کم ہوگی۔

اچار بنانے والی پروڈکشن لائن کی تشکیل کے لیے پیچیدہ عمل کی ضرورت ہوتی ہے، اور مختلف دھاتی مواد کے لیے اچار دینے والے ایجنٹوں کا تناسب ایک جیسا نہیں ہوتا ہے، اس لیے تبادلوں کی پیداوار لائن میں تبادلوں کی بڑی لاگت کی ضرورت ہوتی ہے، اور دھاتی مواد کو مختصر وقت میں صاف کرنا پڑتا ہے۔ اکیلا ہے اور اسے لچکدار طریقے سے تبدیل نہیں کیا جا سکتا۔

لیزر کی صفائی کے لیے کوئی تبادلوں کی لاگت نہیں ہے: ایک ہی کلیننگ مشین کے سافٹ ویئر پیرامیٹرز کو تبدیل کرنے کے بعد، اسٹیل پلیٹ کو ایک منٹ اور اگلے منٹ میں ایلومینیم الائے کی صفائی کا اثر حاصل کیا جا سکتا ہے۔ JIT لچکدار پیداوار کو لاگو کرنا کاروباری اداروں کے لیے آسان ہے۔

خلاصہ کریں۔

اچار کی پلیٹ مینوفیکچرنگ پروڈکشن میں وسیع رینج اور گہرائی سے استعمال ہوتی ہے، اور صنعتی مدد میں مثبت کردار ادا کرتی ہے۔ تاہم، مینوفیکچرنگ انڈسٹری کی مسلسل اپ گریڈنگ کے ساتھ، صلاحیت کی اصلاح اور ساختی ایڈجسٹمنٹ کو بھی آہستہ آہستہ کیا جا رہا ہے۔

لوگوں کی ماحولیاتی آگاہی میں اضافے کے ساتھ، حکومت اور کاروباری اداروں کے لیے اچار کی پیداواری لائنوں کے لیے سخت تقاضے ہیں، اور متعلقہ اداروں کے منافع کا مارجن پتلا اور پتلا ہوتا جا رہا ہے۔ لیزر کی صفائی کے لیے مجموعی ماحول زیادہ سازگار ہے۔

ہو سکتا ہے کہ اگلی دہائی میں، اچار والی چادروں کا ایک نیا نام ہو - لیزر کلیننگ شیٹس۔